Морозостойкие окна

Когда слышишь ?морозостойкие окна?, первое, что приходит в голову — это, наверное, просто более толстый профиль или третье стекло. Но если бы всё было так просто... На деле, многие, даже некоторые коллеги, путают морозостойкость с обычной повышенной теплоизоляцией. Разница — в условиях эксплуатации. Там, где обычное ?тёплое? окно ещё держится, настоящее морозостойкое должно работать без намёка на конденсат, промерзание по краям, сквозняки. Особенно это актуально для наших северных регионов, да и для многих областей с резко континентальным климатом. Вот, к примеру, в зоне экономического развития Баяннура, где базируется ООО Внутренняя Монголия Цзиньшэнда, перепады температур — это не абстракция, а ежедневная реальность. И именно там понимаешь, что ключевое — не просто цифра сопротивления теплопередаче, а комплекс: профиль, стеклопакет, фурнитура и, что часто упускают, правильный монтажный шов.

Профиль: основа, которую не всегда правильно оценивают

С профилем для морозостойких окон история особая. Много камер — это хорошо, но не панацея. Важнее геометрия внутренних перегородок, их расположение для разрыва мостика холода, и, конечно, качество самого ПВХ-сырья. Дешёвый профиль на морозе становится хрупким, может ?повести?. Мы в своё время экспериментировали с разными системами, и одна из распространённых ошибок — ставить на объект с температурой ниже -35°C профиль, рассчитанный на -25°C. Он, вроде бы, не лопнет, но микродеформации со временем приведут к нарушению геометрии створки, продуванию. Уплотнители тогда не спасут.

Здесь стоит отметить подход таких производителей, как ООО Внутренняя Монголия Цзиньшэнда Производство Дверей Окон. Изучая их продукцию на сайте https://www.jinshengda.ru, видно, что они делают акцент именно на адаптации профильных систем под суровые условия. Это не просто заявленные характеристики, а, судя по описанию конструкций, реальные инженерные доработки — усиленные армирующие вкладыши, специфические камеры для отвода возможного конденсата из зоны фурнитуры. Это тот самый практический опыт, который не всегда найдёшь в каталогах крупных европейских брендов, чьи стандарты иногда оторваны от сибирских реалий.

Кстати, об армировании. Стальной вкладыш — это must have. Но его толщина и замкнутый контур — критически важны. Видел случаи, когда на объекте в Якутии ставили окна с П-образным армированием. На первых порах всё хорошо, но после нескольких циклов экстремальных морозов и оттепелей в углах рамы появлялись микротрещины. Проблема именно в жёсткости. Поэтому сейчас для истинно морозостойких конструкций мы используем только замкнутое армирование из стали толщиной от 1.5 мм.

Стеклопакет: не дайте себя обмануть формулой

Формула (двухкамерный) часто преподносится как решение для холода. Но это лишь часть правды. Дистанционная рамка — вот ахиллесова пята. Обычная алюминиевая рамка — это готовый мостик холода. На внутренней поверхности стекла, вдоль края, при -40°C может выпадать иней. Решение — ?тёплая рамка?, из полимерных композитов или нержавейки. Она дороже, но без неё говорить о полноценной морозостойкости окна просто наивно.

Заполнение аргоном или криптоном — да, эффективно. Но! Герметичность камеры — первостепенна. Если краевой герметик некачественный или нанесён с нарушениями, газ улетучится за пару лет, и все преимущества сойдут на нет. Проверяли на старых объектах: замеры показывали, что в ostensibly ?аргоновых? стеклопакетах через 3-4 сезона оставался, по сути, воздух. Поэтому сейчас мы всегда требуем от поставщиков, включая тех же специалистов из Цзиньшэнда, паспорт с данными по начальному и гарантированному минимальному содержанию газа. Без этого — большой риск.

Толщина внешнего стекла. Казалось бы, мелочь. Но при сильных ветрах и низких температурах нагрузка на внешнюю линию огромна. Стекло тоньше 4 мм в таких условиях может резонировать, увеличивается риск повреждения. Рекомендую для северных объектов минимум 5-6 мм на внешней стороне стеклопакета, особенно на больших площадях остекления.

Фурнитура: то, что двигается, должно выжить

С фурнитурой для морозостойких окон отдельная песня. Стандартная фурнитура, даже импортная, рассчитана на определённый диапазон. При -45°C смазка густеет, металлические детали могут ?схватываться?. Нужна специальная морозостойкая смазка и, что важнее, конструкция с запасом по допускам. Видел, как на одном объекте створка просто не закрывалась до конца в мороз — элементы притвора из-за микросжатия уплотнителя и самой рамы не совпадали на пару миллиметров. Пришлось переставлять ответные планки с учётом ?зимнего? положения.

Многозапорные системы (микролифты, прижимы по периметру) — это хорошо, но каждая точка — потенциальное место промерзания, если цапфа или ответка установлены криво или с перетягом. Монтажникам нужно объяснять это отдельно: регулировка фурнитуры под мороз — это не то же самое, что стандартная настройка. Иногда приходится ослаблять прижим осенью, чтобы к январю он стал идеальным.

Ручки и механизмы проветривания. Пластик на морозе бывает разный. Дешёвый становится ломким. Ломались ручки прямо в руках при попытке открыть окно в -30°C. Теперь всегда смотрим на сертификаты по ударной вязкости при низких температурах. Щелевое проветривание — спорный момент. В сильный мороз даже 2-3 мм щели достаточно, чтобы выстудить помещение и создать зону обледенения на внутренней части рамы. Лучше использовать режим ступенчатого откидывания с большим зазором, но на короткое время.

Монтаж: где теория разбивается о реальность

Самый лучший профиль и стеклопакет можно убить плохим монтажом. И это не про уровень и пену. Это про монтажный шов. Трёхслойная система (пароизоляция изнутри, центральный утепляющий слой ППУ, гидроизоляция снаружи) — это догма. Но на практике, особенно при реконструкции старых зданий с кривыми проёмами, добиться её идеального исполнения сложно. Часто нарушают последовательность: сначала запенивают, потом пытаются приклеить пароизоляционную ленту. Не работает.

Опыт с объектами в Баяннуре и подобных ему регионах показал, что критически важно готовить проём: очистка, грунтовка. Бетонные и кирпичные проёмы часто имеют высокую остаточную влажность, которая зимой мигрирует внутрь, конденсируется в зоне шва и замерзает, разрывая пену и нарушая герметичность. Мы стали обязательно использовать грунтовки глубокого проникновения и давать проёму высохнуть перед установкой окна, что не всегда вписывается в жёсткие сроки строителей.

Ещё один нюанс — крепление. Анкерные пластины vs. анкерные болты. Для массивных морозостойких окон я склоняюсь к комбинированному методу: пластины по бокам для компенсации тепловых расширений, и сквозное крепление болтами в верхней и нижней части для жёсткости, особенно на ветровых фасадах. Но точки крепления нужно теплоизолировать специальными прокладками, иначе будут мостики холода.

Контроль и долгосрочность: что происходит через пять зим

Настоящая проверка морозостойкости — не в первый год, а на третий-пятый. Именно тогда проявляются все скрытые дефекты: усадка уплотнителей, возможная разгерметизация стеклопакета по краям, усталость фурнитуры. Мы начали вести своеобразный реестр объектов, чтобы отслеживать, как ведут себя разные конструкции. Это бесценные данные.

Уплотнители из EPDM — стандарт. Но и они стареют. В условиях УФ-излучения летом и экстремального холода зимой их ресурс может сократиться. Заметил, что на окнах, выходящих на юг и юго-запад, уплотнители теряют эластичность быстрее. Поэтому в сервисных контрактах теперь отдельно прописываем периодическую диагностику и, при необходимости, замену контуров уплотнения через 6-7 лет, даже если видимых проблем нет. Профилактика дешевле ремонта.

И последнее — субъективное ощущение жильцов. Даже если по приборам всё в норме, может быть эффект ?холодного излучения? от слишком большой поверхности стекла. Это решается правильным расчётом площади остекления и расположением отопительных приборов. Но об этом часто забывают архитекторы. Приходится на стадии проектирования вносить корректировки, предлагать, например, разделение стеклопакета на более мелкие секции или использование внизу непрозрачных, но тёплых сэндвич-панелей в комбинации с окном. В этом плане, изучая подход компании на https://www.jinshengda.ru, видно, что они предлагают комплексные решения — окна и двери, что логично для сохранения единого теплового контура. Это правильный, системный подход, а не просто продажа квадратных метров стекла.

В итоге, морозостойкое окно — это не продукт, а процесс: от корректного проектирования и выбора материалов до безупречного монтажа и дальнейшего обслуживания. И главный показатель его качества — не сертификат в офисе, а отсутствие инея на откосах в феврале и спокойные лица жителей, которые просто не замечают окна, потому что оно работает. Именно к этому, если смотреть в суть, и должна стремиться любая серьёзная компания в этой сфере, будь то локальный производитель или крупный завод.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

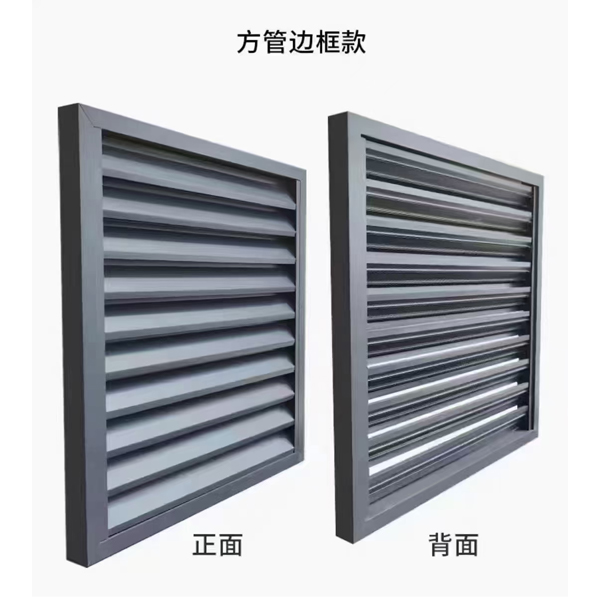

Металлические вентиляционные жалюзи

Металлические вентиляционные жалюзи -

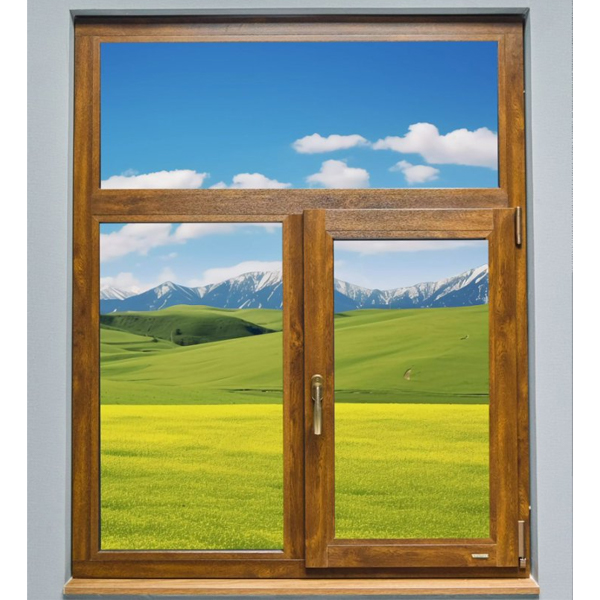

Антикварное окно

Антикварное окно -

Пластиковое алюминиевое окно

Пластиковое алюминиевое окно -

Лестничные перила

Лестничные перила -

Стальное специальное окно

Стальное специальное окно -

Ширма из алюминиевого сплава

Ширма из алюминиевого сплава -

Винный шкаф из нержавеющей стали

Винный шкаф из нержавеющей стали -

Медицинская деревянная противопожарная дверь

Медицинская деревянная противопожарная дверь -

Складное окно из алюминиевого сплава

Складное окно из алюминиевого сплава -

Металлические жалюзи

Металлические жалюзи -

Солярий

Солярий -

Жалюзийные перегородки из алюминиевого сплава

Жалюзийные перегородки из алюминиевого сплава

Связанный поиск

Связанный поиск- Купить экологичные строительные материалы

- Ведущий покупатель скрытых петель для подвальных люков

- Крупнейшие покупатели низкоэмиссионного стекла

- Оптовая проверка герметичности окон и дверей

- Оптовая продажа дверей и окон с низким энергопотреблением

- Рулонные жалюзи из Китая

- Оптовая продажа изолированных алюминиевых дверей и окон

- Основные покупатели герметичных окон и дверей

- Оптовая замена окон

- Китай скрытые петли броненосец