Композитные двери и окна

Когда слышишь ?композитные двери и окна?, первое, что приходит в голову большинству заказчиков — это просто ?металл плюс пластик?, и вроде бы всё понятно. Но на практике разница между хорошим композитным профилем и тем, что просто носит это название, колоссальна. Много лет в отрасли, и до сих пор сталкиваюсь с тем, что даже некоторые монтажники не до конца понимают, за что платит клиент. Речь не о маркетинге, а о физике процесса: как ведёт себя связка материалов при -40° в Баяннуре и при +40° в Сочи, почему один стык стоит десятилетие, а другой начинает ?плакать? через сезон. Вот об этих нюансах, которые не пишут в брошюрах, и хочется порассуждать.

Из чего на самом деле складывается ?правильный? композит

Если отбросить рекламу, то ключевых компонента три: стальной сердечник, полимерная оболочка и система армирования. Но дьявол, как всегда, в деталях. Например, сталь. Часто говорят о толщине, но куда важнее — марка и антикоррозийная обработка. Видел образцы, где внутренний слой начинал ржаветь не с краёв, а изнутри, из-за микротрещин в покрытии. Это брак, который проявится не сразу, а через несколько лет циклов ?заморозка-разморозка?. В нашем регионе, в той же экономической зоне Баяннура, где работает, к примеру, ООО Внутренняя Монголия Цзиньшэнда Производство Дверей Окон, этот вопрос стоит особенно остро — перепады температур серьёзные.

Полимер — это обычно ПВХ, но и здесь не всё однозначно. Рецептура смеси, количество и тип стабилизаторов влияют не только на цветостойкость, но и на поведение профиля при ударной нагрузке. Помню случай с объектом, где окна выходили на солнечную сторону: через два года недорогие профили начинали слегка ?вести?, не критично, но притвор уже был не идеальным. А ведь заказчик думал, что сэкономил.

И третий момент — узлы сопряжения. Самый слабый участок — это не сам профиль, а места, где стальной вкладыш стыкуется с полимером и где идёт соединение створки с рамой. Здесь часто экономят на технологии прессования или клеевом составе. Результат — мостики холода или, что хуже, разбалтывание фурнитуры со временем. Приходилось разбирать конструкции после 5–7 лет эксплуатации, чтобы увидеть, где произошла разгерметизация. Обычно это как раз стыковочные зоны.

Монтаж: теория против реальности на объекте

Можно сделать идеальный профиль, но испортить всё на этапе установки. И это, пожалуй, самая большая головная боль в работе с композитными дверьми. Стандарты прописывают одно, а на объекте — бетонная стена с отклонениями, неидеальный проём, да ещё и погода подводит. Основная ошибка, которую вижу постоянно — попытка ?запенить? все щели, будто монтажная пена панацея. На деле, если не подготовить основу, не использовать правильно пароизоляционные ленты и не рассчитать точки крепления, пена со временем отойдёт или наберёт влагу.

Ещё один нюанс — анкеровка. Для тяжёлых композитных конструкций, особенно входных групп, критично важно распределение нагрузки. Как-то пришлось переделывать фасадный монтаж, где бригада поставила окна только на механические анкера, без расчётных кронштейнов. Зимой, при сильной ветровой нагрузке, появился прогиб — не аварийный, но заметный. Хорошо, что заметили вовремя.

И конечно, тепловой шов. Его часто делают чисто формально, особенно в многоквартирных домах. Но для композита, который сам по себе имеет низкий коэффициент расширения, важно дать правильный зазор и правильное заполнение. Иначе либо будет напряжение в раме, либо шов промёрзнет. Проверял тепловизором — разница между грамотно и ?как обычно? сделанным швом может достигать 3–4 градусов на внутренней поверхности откоса.

Где чаще всего ошибаются при выборе: неочевидные критерии

Цена за квадрат — это первый фильтр для клиента, но он же самый misleading. Дорогой профиль может оказаться неоправданным для типовой квартиры, а дешёвый — привести к дополнительным затратам на обогрев. Один из неочевидных параметров — класс профиля по теплоизоляции. Для большинства регионов России, думаю, стоит смотреть минимум на класс 4, а лучше 5. Но многие производители, особенно локальные, указывают данные по старому ГОСТу, что вводит в заблуждение.

Фурнитура — отдельная тема. На композитные окна часто ставят ту же, что и на пластиковые, но нагрузка здесь иная из-за массы. Петли, механизмы запирания должны иметь запас прочности. Рекомендую всегда уточнять, сертифицирована ли фурнитура именно для композитных систем. Лучше один раз переплатить за австрийскую или немецкую линейку, чем менять через три года всю створочную группу.

И последнее — стеклопакет. Казалось бы, при чём тут профиль? Но именно в композитных конструкциях часто ставят максимально толстые и тяжёлые стеклопакеты для повышения энергоэффективности. А это дополнительная нагрузка на петли и раму. Нужен точный расчёт. Был прецедент, когда заказчик настоял на трёхкамерном стеклопакете с аргоном в стандартную раму — через год появился перекос. Пришлось усиливать конструкцию.

Производственные тонкости: что видно только в цеху

Побывав на нескольких производствах, в том числе изучая опыт таких предприятий, как ООО Внутренняя Монголия Цзиньшэнда Производство Дверей Окон (их сайт, кстати, https://www.jinshengda.ru, можно посмотреть на подход), обратил внимание на ключевое отличие. Хороший композитный профиль — это не просто экструзия и вклейка металла. Это контроль на каждом этапе: температура соединения материалов, выдержка под прессом, система охлаждения. Если металлический сердечник не будет иметь точно выверенную геометрию, при температурных деформациях он может создать внутреннее напряжение в полимере.

Ещё один момент — обработка торцов. После резки профиля под размер окна, торец должен быть сразу закрыт или обработан. Иначе влага попадает в слой между сталью и ПВХ. На некоторых недорогих линиях этим пренебрегают, надеясь на герметик при сборке. Это ошибка.

И конечно, контроль качества сварных углов. Для композита критична не только прочность сварного шва, но и его геометрия. Малейшее отклонение — и створка будет прилегать неплотно. На крупных производствах это отслеживают лазером, на мелких часто ?на глаз?. Разница в ресурсе — минимум в два раза.

Перспективы и личные выводы: куда движется рынок

Судя по всему, будущее за гибридными решениями, где композит — это не просто сталь+ПВХ, а более сложные комбинации. Появляются профили с добавлением алюминиевых вставок для фасадных решений, экспериментируют со стекловолокном в матрице. Но для массового рынка, думаю, ещё лет пять доминировать будет классическая схема. Главный тренд — не утяжеление, а оптимизация. То есть повышение прочности и энергоэффективности без увеличения массы конструкции.

С практической точки зрения, если выбирать сегодня, я бы советовал обращать внимание не на громкие названия, а на две вещи: наличие полного техпаспорта с испытаниями (именно на российские климатические условия) и на возможность посмотреть реальные объекты, которым 5+ лет. Никакие буклеты не заменят осмотр конструкции вживую после нескольких зим.

Что касается компании ООО Внутренняя Монголия Цзиньшэнда Производство Дверей Окон, зарегистрированной в конце 2018 года в Баяннуре, то их локализация в зоне с суровым климатом — это, с одной стороны, вызов, с другой — возможность тестировать продукцию в жёстких условиях. Для конечного потребителя из похожих регионов это может быть плюсом. Но, как и всегда, нужно смотреть на конкретные технические решения, а не на географию. В общем, тема композитов далека от исчерпания, и главное здесь — не поддаваться на упрощённые трактовки, а копать вглубь технологии. Именно там кроется реальная долговечность и экономия.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

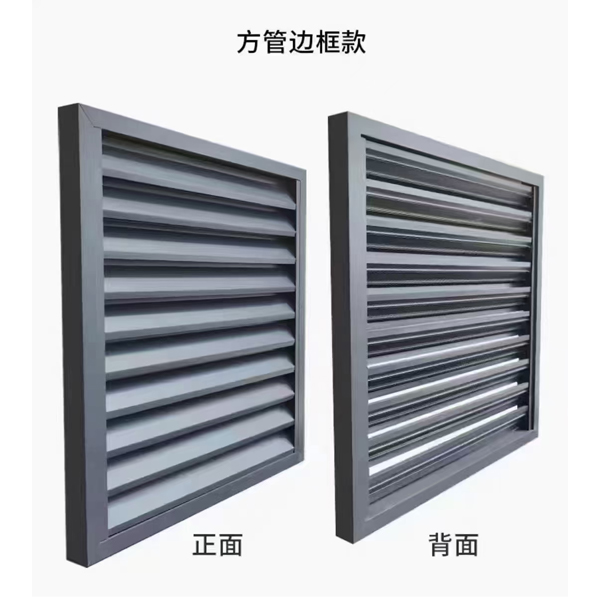

Металлические вентиляционные жалюзи

Металлические вентиляционные жалюзи -

Медицинская деревянная противопожарная дверь

Медицинская деревянная противопожарная дверь -

Окна системы

Окна системы -

Лестничные перила

Лестничные перила -

Дверь из нержавеющей стали

Дверь из нержавеющей стали -

Деревянное окно с алюминиевой облицовкой

Деревянное окно с алюминиевой облицовкой -

Винный шкаф из нержавеющей стали

Винный шкаф из нержавеющей стали -

Стальное специальное окно

Стальное специальное окно -

Антикварное окно

Антикварное окно -

Имитация медной двери Кентукки

Имитация медной двери Кентукки -

Металлические жалюзи

Металлические жалюзи -

Жалюзийные перегородки из алюминиевого сплава

Жалюзийные перегородки из алюминиевого сплава

Связанный поиск

Связанный поиск- OEM окна и двери уплотнитель 6 м

- Производители оконных жалюзи

- Окна и двери ПВХ для продажи в Китае

- Оптовая вертикальные тканевые жалюзи

- Дешевые окна дрифт размеры

- Жилые двери и окна из Китая

- Пластиковые двери и окна ПВХ в Китае

- противопожарные окна и двери купить нижний

- Купить алюминиевые окна и двери

- Дешевые двери окна